Die Toyota Motor Corporation hat jetzt eine neuartige Aluminiumguss-Technologie für Zylinderköpfe entwickelt. Das innovative Verfahren nutzt das anorganische Material Wasserglas: Es lässt sich nicht nur flexibel einsetzen, sondern reduziert auch die Umweltbelastungen.

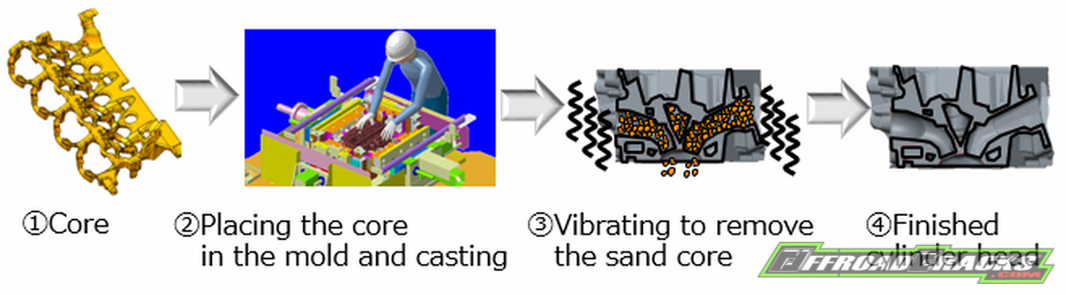

Die Kühlwasserkanäle von Zylinderköpfen werden normalerweise aus Formen von Sand und Klebstoff modelliert. Für die Herstellung dieser sogenannten Kerne wird allerdings das organische Phenolharz als Klebstoff verwendet – ein Material, das beim Gießen starke Gerüche und Rauch entwickelt, was in den Werken entsprechend kostspielige und raumeinnehmende Gegenmaßnahmen erfordert.

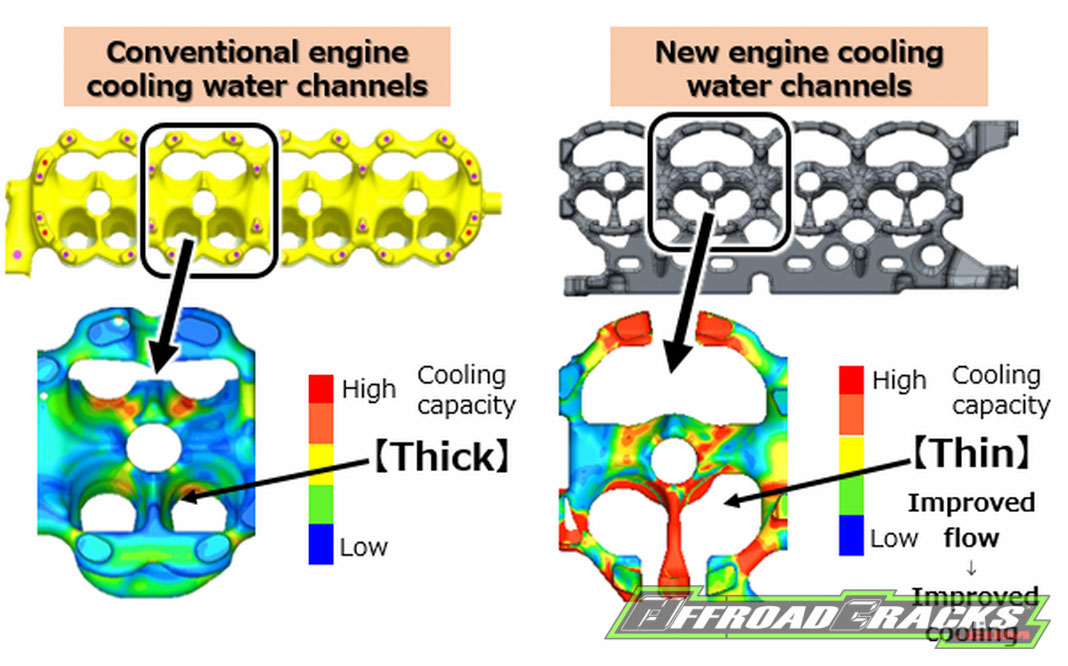

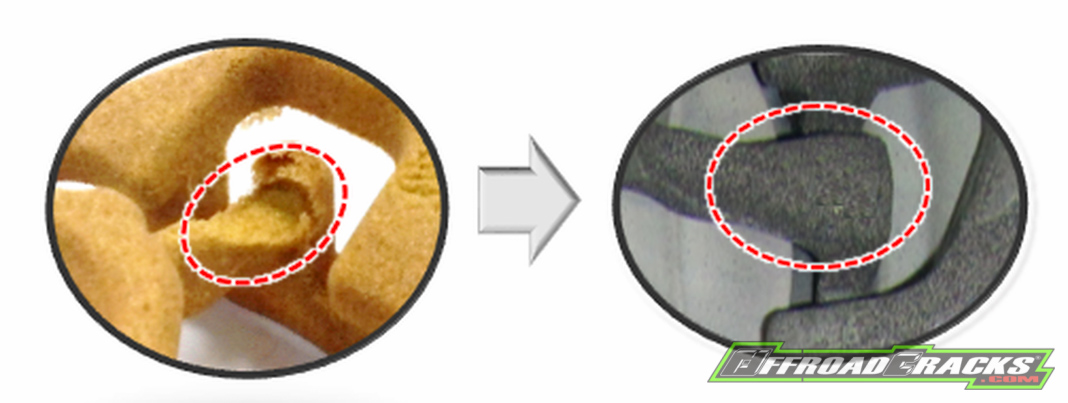

Anorganische Materialien als Klebstoff eliminieren die Dämpfe. Allerdings ließen sich die Kerne damit bislang nur eingeschränkt modellieren. Dünne und aufwendig geformte Kühlwasserkanäle sind allerdings unabdingbar, um die Kühl- und damit die Motorleistung zu verbessern. Auch der im Prozess eingesetzte Sand konnte bislang nicht wiederverwendet werden.

Das neue Toyota Verfahren löst diese Probleme: Mit Wasserglas wird ein anorganisches Material verwendet. Dadurch sinkt die Geruchsbelastung auf unter ein Hundertstel der sonst üblichen Konzentration, wodurch entsprechende Maßnahmen zur Luftreinhaltung in den Produktionsstätten deutlich geringer ausfallen können. Durch sogenannte Tenside wird zudem eine schaumartige Konsistenz erzeugt, die die Fließfähigkeit des Sandes verbessert – dadurch sind deutlich dünnere und komplexere Kühlwasserkanäle in Zylinderköpfen möglich. Diese Maßnahme trägt entscheidend zum ausgezeichneten thermischen Wirkungsgrad von 41 Prozent bei, den moderne Toyota Verbrennungsmotoren inzwischen aufweisen. Der eingesetzte Sand kann darüber hinaus mehrfach verwendet werden. Durch die geringere Verarbeitungstemperatur konnten die CO2-Emissionen gegenüber den herkömmlichen Methoden mehr als halbiert werden.

Damit leistet das neue Aluminiumguss-Verfahren, das jetzt mit dem prestigeträchtigen Okochi Memorial Production Prize für besondere Leistungen in Forschung, Entwicklung und Produktionstechnik ausgezeichnet wurde, einen wichtigen Beitrag zur Toyota Environmental Challenge 2050. Die ehrgeizigen Nachhaltigkeitsziele des japanischen Mobilitätskonzerns sehen eine deutliche Verringerung der Emissionen vor – sowohl bei den Fahrzeugen als auch in der Produktion. In Zukunft wird Toyota diese Technologie zudem nicht nur intern verstärkt nutzen, sondern auch auf andere Unternehmen ausweiten.

![]()

Toyota Motor Corporation has now developed a new type of aluminum casting technology for cylinder heads. The innovative process uses the inorganic material water glass: it can not only be used flexibly, but also reduces environmental pollution.

The cooling water channels of cylinder heads are usually modeled from forms of sand and glue. However, the organic phenolic resin is used as an adhesive for the production of these so-called cores – a material that develops strong smells and fumes during casting, which necessitates costly and space-consuming countermeasures in the factories.

Inorganic materials as an adhesive eliminate the vapors. However, the cores have so far only been able to be modeled to a limited extent. However, thin and elaborately shaped cooling water channels are essential to improve cooling and thus engine performance. So far, the sand used in the process has also not been reusable.

The new Toyota process solves these problems: An inorganic material is used with water glass. As a result, the odor level drops to less than a hundredth of the usual concentration, which means that corresponding measures to keep the air clean in the production facilities can be significantly lower. So-called surfactants also produce a foam-like consistency that improves the flowability of the sand – this enables significantly thinner and more complex cooling water channels in cylinder heads. This measure makes a decisive contribution to the excellent thermal efficiency of 41 percent that modern Toyota combustion engines now have. The sand used can also be used several times. Due to the lower processing temperature, CO2 emissions were more than halved compared to conventional methods.

The new aluminum casting process, which has now been awarded the prestigious Okochi Memorial Production Prize for special achievements in research, development and production technology, makes an important contribution to the Toyota Environmental Challenge 2050. The Japanese mobility group’s ambitious sustainability goals see a significant reduction in emissions before – both in vehicles and in production. In the future, Toyota will not only use this technology internally, but also expand it to other companies.

Quelle / Source: Toyota